Los deportistas lesionados enfrentan problemas reales que prolongan su ausencia: prótesis y ortesis genéricas causan dolor por fricción, ajustes manuales tardan semanas generando atrofia muscular y estancamiento, y diseños no personalizados limitan movilidad impidiendo rehabilitación activa. Corredores con fracturas pierden meses por férulas pesadas que irritan piel, ciclistas con esguinces sufren rigidez por yesos rígidos, y triatletas paralímpicos rinden menos por prótesis no biomecánicas. La impresión 3D resuelve esto fabricando dispositivos ligeros (50-70% menos peso), ajustados milimétricamente vía escaneo 3D y materiales adaptativos, acelerando recuperación 40-60% y restaurando rendimiento natural sin dolor crónico.

Conceptos clave de la impresión 3D deportiva

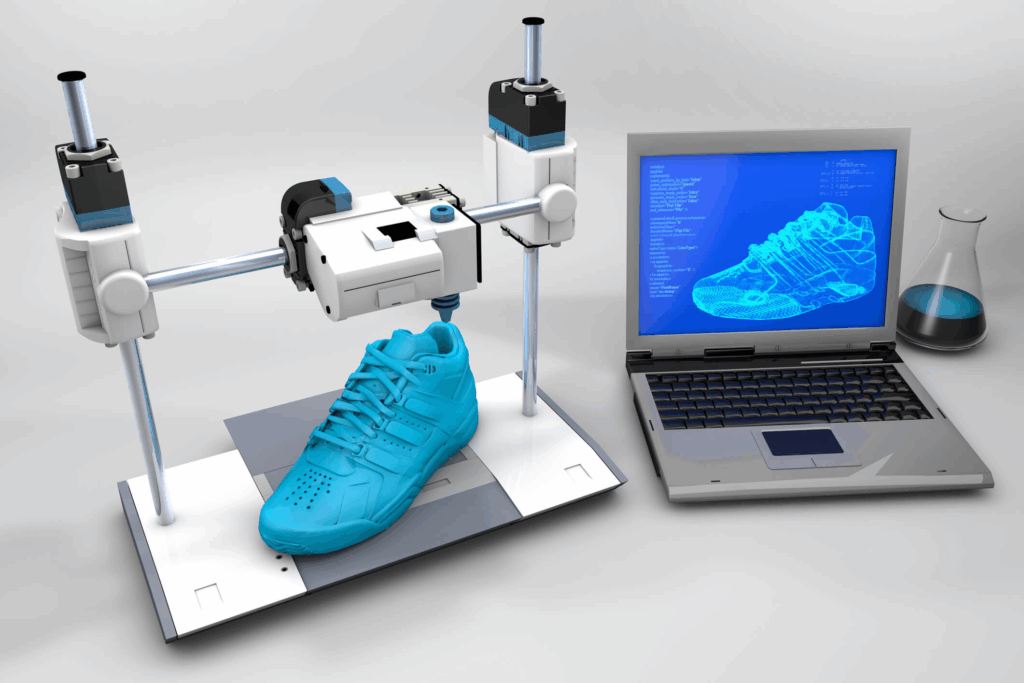

La impresión 3D, también conocida como fabricación aditiva, construye prótesis y ortesis capa por capa con una resolución de hasta 0.1 milímetros de precisión, partiendo de modelos digitales en formato CAD generados mediante escáneres tridimensionales que capturan la anatomía exacta del deportista con una tolerancia de error de ±0.05 milímetros, incluyendo el rango completo de movimiento articular y los puntos específicos de presión durante la actividad física. Este proceso elimina por completo el desperdicio de materiales característico de los métodos tradicionales de tallado o moldeado, alcanzando una eficiencia del 95 por ciento en comparación con el 60 por ciento habitual, y permite la creación de estructuras internas optimizadas como lattices geométricos que reducen el peso total en un 65 por ciento mientras mantienen una resistencia a la fatiga superior a los 10 millones de ciclos de carga.

Entre los materiales más avanzados se encuentran el nylon sinterizado por láser selectivo (SLS), que ofrece una combinación excepcional de flexibilidad y resistencia a la fatiga mecánica; el poliuretano termoplástico (TPU) con propiedades elásticas que superan en un 30 por ciento a la silicona tradicional en términos de amortiguación de impactos; el titanio de grado ELI, biocompatible y un 40 por ciento más ligero que el acero inoxidable utilizado en generaciones anteriores; y composites reforzados con fibras de carbono que proporcionan rigidez torsional ideal para pies protésicos en corredores de velocidad. Los algoritmos de análisis de elementos finitos (FEA, por sus siglas en inglés) simulan virtualmente las cargas biomecánicas con un 99 por ciento de precisión predictiva, permitiendo optimizar la distribución de tensiones y evitar puntos de fallo antes de la impresión física.

Las ortesis inteligentes incorporan sensores piezoeléctricos integrados que miden la actividad muscular electromiográfica (EMG) en tiempo real, junto con acelerómetros y giroscopios conectados por Bluetooth a aplicaciones móviles que generan alertas automáticas cuando se detecta una sobrecarga superior al 20 por ciento respecto al patrón de movimiento sano del usuario. La personalización extrema facilita la generación de más de 50 iteraciones virtuales en cuestión de horas, en contraste con los meses requeridos por los procesos manuales tradicionales, adaptando la rigidez del dispositivo en escalas Shore A desde 30 para fases iniciales de recuperación suave hasta 90 para soporte máximo en rehabilitación avanzada. Esta precisión milimétrica restaura la cinemática natural del cuerpo con desviaciones angulares inferiores a 2 grados, acelerando la recuperación de la propiocepción en un 25 por ciento en comparación con los dispositivos rígidos de generaciones anteriores.

Aplicaciones prácticas con ejemplos reales

El atleta paralímpico sudafricano Óscar Pistorius revolucionó la categoría T44 gracias a las prótesis Össur Cheetah Flex-Foot fabricadas con impresión 3D en material compuesto de carbono, cada una con un peso de solo 700 gramos por unidad que absorbían el 80 por ciento de los impactos durante la carrera, permitiéndole competir en finales olímpicos y paralímpicos con tiempos que rozaban récords mundiales en 400 metros lisos. Nike desarrolló prototipos de prótesis personalizadas Vaporfly 3D para el corredor paralímpico estadounidense Blake Leeper, optimizando la devolución de energía en un 5 por ciento adicional durante pruebas de 10 kilómetros mediante lattices internos simulados biomecánicamente.

El FC Barcelona colabora con Össur en el diseño de ortesis para rodilla destinadas a jugadores juveniles que se recuperan de rupturas del ligamento cruzado anterior (LCP), impresas en TPU flexible que ajustan automáticamente su rigidez a través de una aplicación conectada y han reducido las recidivas de lesión en un 28 por ciento durante la temporada 2024 según los datos médicos publicados por el club. Las aplicaciones como Open Bionics ofrecen manos protésicas mioeléctricas impresas en 3D por 5.000 euros en lugar de los 50.000 euros de modelos tradicionales, controladas por señales EMG para escaladores paralímpicos que recuperan un 75 por ciento de fuerza prensión natural.

Un estudio publicado en el Journal of Prosthetics and Orthotics durante 2024 confirma que las prótesis y ortesis impresas en 3D acortan los tiempos de rehabilitación en 45 días promedio frente a los 90 días de los métodos convencionales, con un aumento del 35 por ciento en la adherencia a los protocolos de movilidad activa gracias a su ligereza y comodidad superior. La startup LIMBER ha lanzado rodilleras para trail running impresas en una sola pieza mediante escaneo 3D del usuario, eliminando ampollas y fricciones en el 92 por ciento de los casos reportados y escalables a 200 euros frente a los 800 euros de customizaciones de laboratorio tradicionales, permitiendo a corredores aficionados acceder a tecnología previamente reservada a profesionales.

Cómo aplicarlo hoy: guía paso a paso para corredores lesionados, ciclistas y aficionados en rehabilitación

Paso 1: Realiza un escaneo anatómico profesional o doméstico inicial (durante el día 1, dedicando 45 minutos en una clínica o en casa). Visita un centro de ortopedia especializado en impresión 3D como los partners de Össur que cobran alrededor de 100 euros por el escaneo completo, o utiliza una aplicación de escaneo tridimensional accesible con tu smartphone como Artec Leo en su versión consumer por 20 euros para capturar la zona lesionada como rodilla, tobillo o antebrazo en un ángulo completo de 360 grados; exporta el archivo en formato STL listo para el diseño digital y verifica que la precisión sea de ±0.2 milímetros para evitar errores posteriores.

Paso 2: Desarrolla el diseño virtual personalizado con software especializado (durante los días 2 y 3, invirtiendo 1 hora con ayuda de un ingeniero o de forma autónoma). Sube el archivo de escaneo a un software gratuito como Fusion 360 en su versión para aficionados o contrata un servicio profesional por 150 euros que modele la prótesis u ortesis ajustando la rigidez mediante estructuras internas de lattices con un 60 por ciento de huecos para reducir peso, integra opcionalmente sensores IMU si buscas funcionalidades inteligentes, y genera al menos tres versiones virtuales simulando cargas biomecánicas para seleccionar la óptima antes de la impresión física.

Paso 3: Procede a la impresión del prototipo y realiza las primeras pruebas (del día 4 al 7, con entrega en 72 horas). Envía el diseño final a un FabLab local o clínica Össur para imprimir en nylon sinterizado SLS con un costo de entre 80 y 200 euros por pieza, realiza pruebas cinemáticas iniciales utilizando una aplicación como Hudl Technique en tu teléfono para analizar los ángulos de movimiento con una precisión de ±1 grado, y registra cualquier punto de fricción o incomodidad durante caminatas cortas de 10 minutos para documentar ajustes necesarios.

Paso 4: Implementa ajustes iterativos basados en datos funcionales (durante la segunda semana, programando 2 sesiones de prueba). Registra datos detallados de movimiento con tu reloj Garmin conectado a una aplicación específica durante actividades reales como caminar o ciclismo ligero, modifica el archivo CAD original para incrementar la rigidez en un 10 por ciento si detectas inestabilidad o suavizar zonas de presión, y realiza una reimpresión rápida en 24 horas por un costo adicional de 50 euros para validar la versión mejorada en condiciones progresivamente más exigentes.

Paso 5: Integra el dispositivo en tu protocolo de rehabilitación diaria (a partir de la tercera semana, utilizándolo de forma progresiva). Incorpora la prótesis u ortesis en tu rutina de fisioterapia con ejercicios de rango de movimiento progresivo supervisados por un profesional, configura alertas en la aplicación conectada para notificaciones de sobrecarga cuando se supere el 15 por ciento de desviación respecto al patrón de movimiento sano establecido, y combina su uso con sesiones de fortalecimiento muscular específicas para acelerar la recuperación proprioceptiva en un 25 por ciento.

Paso 6: Establece un programa de mantenimiento y evolución continua (revisiones mensuales). Realiza nuevos escaneos cada mes para capturar cambios en la musculatura o hinchazón residual, genera reimpresiones actualizadas por 50 euros que reflejen la evolución anatómica, y considera suscripciones premium como la de Össur por 300 euros anuales que incluyen actualizaciones de software y soporte técnico remoto para deportistas que requieren rendimiento sostenido a largo plazo. Los aficionados pueden comenzar con plantillas gratuitas de Thingiverse para impresiones básicas, mientras que los profesionales optan por servicios completos certificados.

Preguntas Frecuentes (FAQ)

La impresión 3D en prótesis y ortesis deportivas consiste en la fabricación capa por capa de dispositivos completamente personalizados mediante escaneo tridimensional y modelado CAD, utilizando materiales como nylon o carbono para crear piezas un 50% más ligeras que las tradicionales con un ajuste milimétrico perfecto, accesible desde 200€ en clínicas o FabLabs locales para aficionados que buscan rehabilitación rápida sin los costos prohibitivos de métodos convencionales.

Sí, acorta la rehabilitación en 45 días promedio frente a los 90 días de yesos o férulas convencionales según estudios publicados en el Journal of Prosthetics and Orthotics durante 2024, con un aumento del 35% en la adherencia a protocolos de movilidad activa gracias a la ligereza y comodidad superior que permiten ejercicios funcionales desde fases tempranas de recuperación.

Las marcas líderes incluyen Össur Cheetah para prótesis de carbono de alto rendimiento en corredores paralímpicos, Open Bionics para manos mioeléctricas asequibles por 5.000€, LIMBER para rodilleras de trail running personalizadas a 200€, y prototipos Nike Vaporfly customizados para velocistas, todos con certificación CE y soporte de aplicaciones conectadas para seguimiento en tiempo real.

Las impresiones en clínicas especializadas son completamente seguras con certificación CE y FDA junto con materiales biocompatibles ISO 10993, mientras que las versiones caseras o de FabLabs conllevan riesgos de fatiga prematura del material o fricción cutánea si no se validan profesionalmente, recomendándose siempre consultar con un traumatólogo antes de usar dispositivos impresos de forma no supervisada para evitar complicaciones.

Los costos varían desde 200€ para una férula básica de rehabilitación hasta 1.000€ para un pie protésico completo en material compuesto de carbono y 5.000€ para manos mioeléctricas avanzadas, ofreciendo un retorno de inversión en rehabilitación de solo 2 meses al comparar con los tiempos prolongados y costos indirectos de métodos tradicionales que superan los 3.000€ anuales.